Blocs de formigó de fusta de bricolatge

Arbolit, com a material de construcció, es coneixia en temps de l’URSS, les fàbriques funcionaven i es construïen cases. Després del col·lapse del país, la tecnologia es va oblidar durant un temps i fa uns anys es va tornar a recordar. El material resulta càlid, lleuger, durador, condueix malament els sons i el seu cost també és baix. Per tant, el formigó de fusta i els blocs de formigó de fusta (blocs de fusta) són cada vegada més d’interès per als desenvolupadors privats.

Determinem immediatament que el formigó de fusta i el formigó de serradures són materials diferents amb característiques diferents. El formigó de fusta conté residus de la indústria de la fusta, però només d’una mida estrictament regulada. Ja no hi ha cap altre marcador de posició. I tot s’explica als GOST i a les instruccions. I el farciment no és serradures, sinó estelles de fusta amb unes dimensions recomanades per la norma que no superen els 40 * 10 * 5 mm.

El contingut de l'article

Propietats, avantatges i desavantatges

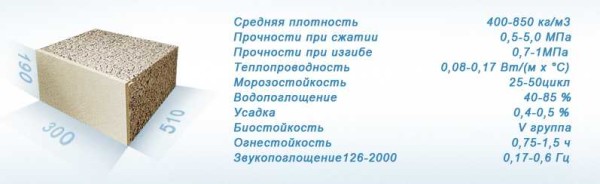

Per a un desenvolupador privat, a l’hora d’escollir un material de construcció, les característiques tècniques del material són importants. Considerem blocs de formigó de fusta per aquest costat. Per tant, les característiques i la seva descodificació breu:

- Conductivitat tèrmica: 0,08 - 0,14 W / m ° C (segons la densitat, com més alta sigui la densitat, major serà la conductivitat tèrmica). Les característiques són comparables a les de la fusta. Té aquest indicador de 0,14 W / m ° C, per a maons ceràmics de 0,6-0,95 W / m ° C. És a dir, el doi dels blocs de formigó de fusta serà càlid i l’amplada de les parets és petita. Per al centre de Rússia, es recomana fer parets de 30-40 cm de gruix a les cases de residència permanent.

- Resistència a la gelada: 25-50 cicles. Aquest paràmetre significa que les parets es poden congelar de 25 a 50 vegades sense perjudici de les seves qualitats (segons el fabricant). Si la casa és una residència permanent, no es congelarà en absolut. Per a les cases d’estiu sense calefacció, la vida útil de 25 a 50 anys és força acceptable.

- Resistència a la compressió: 0,5-5 MPa. Aquesta és una de les característiques més atractives del formigó de fusta: és difícil destruir-lo. Un altre punt: recupera la forma després d’eliminar la càrrega. És a dir, en colpejar amb un martell, podeu fer-vos una dent, però al cap d’un temps es reduirà el nivell, en part o totalment depèn de la "gravetat" del dany.

- Resistència a la flexió 0,7-1 MPa. Això significa que quan apareixen algunes distorsions a l'estructura (la fonamentació s'ha assegut de manera desigual), els blocs de formigó de fusta no rebentaran, compensant una càrrega bastant gran.

Les propietats són molt bones. Una altra cosa és que només estaran subjectes a l’observança exacta de les proporcions i la tecnologia. Per això, els blocs d’arblita són perillosos: no sabeu fins a quin punt estan fabricats.

Característiques de rendiment

Com podeu veure, les característiques del arboblock no són dolentes. Als avantatges, encara cal afegir pes lleuger, mida gran i bona capacitat d’absorció de sons. Un avantatge molt gran: els blocs són fàcils de tallar, és fàcil donar-los la forma desitjada. Un altre punt positiu és que les ungles i els cargols s’adhereixen bé a l’arbolita. En aquest costat, tampoc, no hi ha problemes.

- Contracció: 0,5-0,6%. Aquest paràmetre mostra quant canviaran les dimensions geomètriques de la paret sota càrrega. L’arbolita té una de les taxes més baixes.

- Absorció d’aigua 40-85%. Aquesta xifra és molt gran. Si poseu un bloc de formigó de fusta a l’aigua, pot absorbir molta aigua.Per al desenvolupador, això significa que cal tenir en compte una bona impermeabilització de tancament entre la fonamentació i la primera fila de blocs. A més, una casa d’arbolita necessita un acabat exterior que protegeixi el material de la humitat. No fa tanta por. És molt més important que la higroscopicitat del formigó de fusta sigui baixa (la capacitat d’acumular humitat vaporosa). Fins i tot en un aire molt humit, no s’humita, sinó que passa vapors per si mateix, regulant la humitat de l’habitació.

- Resistència al foc - classe G1. L’arbolita es refereix a materials que no suporten la combustió. Aquest és el seu indubtable avantatge.

Si parlem de característiques tècniques, hi ha bàsicament un inconvenient greu: l’absorció elevada d’aigua. Hi ha un inconvenient més, però prové del camp d’operació. L’arbolita és molt aficionada als ratolins. El material és natural i càlid. Podeu resoldre el problema fent una base alta (50 cm com a mínim).

Arbolite bloqueja la tecnologia de producció

Arbolit es refereix al formigó lleuger, la tecnologia és gairebé estàndard, a excepció d'alguns matisos: la necessitat de premsar i utilitzar no una batedora de formigó per gravetat ordinària durant la mescla, sinó forçada. Barreja millor les fitxes amb la resta de components.

Estructura

El formigó de fusta conté quatre components:

- ciment d’alta qualitat (M 400 o M 500);

- encenalls de fusta;

- aigua;

- additius químics.

El ciment ha de ser sec i fresc. Les estelles de fusta tenen una mida determinada. Com més baixa sigui la classificació, més fort serà el bloc. Els additius químics són el nitrat i clorur de calci (additiu alimentari E509), el got d’aigua, el sulfat d’alumini i algunes altres substàncies. Tingueu en compte que primer es dilueixen en aigua i només després s’afegeixen a les estelles, barrejades. Es permet qualsevol aigua potable, però no tècnica, sense contaminació. Després que les estelles estiguin ben mullades, afegiu-hi ciment. Una altra seqüència no és vàlida.

Tipus i mides de blocs

Segons la densitat, els blocs de formigó de fusta es divideixen en blocs aïllants tèrmics (fins a 500 kg / m3) i estructural (a partir de 500 kg / m3 fins a 850 kg / m3). Per a la construcció de cases d’un pis, podeu utilitzar la densitat constructiva més lleugera de 500 kg / m3... Per a cases unifamiliars d’1,5 i 2 plantes, la densitat mínima és de 600 kg / m3 i superior.

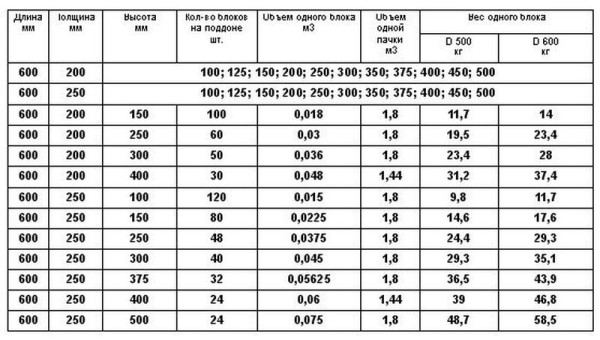

Les mides dels blocs de formigó de fusta poden ser diferents. El més comú - 500 * 200 mm i diferents gruixos - de 100 mm a 400-500 mm. Però diferents fàbriques i tallers produeixen blocs de diferents mides. Els motlles per a ells es poden soldar amb xapa de ferro normal, de manera que no és un problema. La foto mostra un exemple de l'assortiment d'una de les botigues.

Com podeu veure, els blocs de 600 * 200 mm i 600 * 250 mm també tenen un gruix de 100 a 500 mm. Podeu triar adequat tant per a parets portants com per a envans interiors. A més, per a l’autoproducció de blocs de formigó de fusta, serà possible fer una forma adequada. Això si decidiu fer-les vosaltres mateixos.

Proporcions

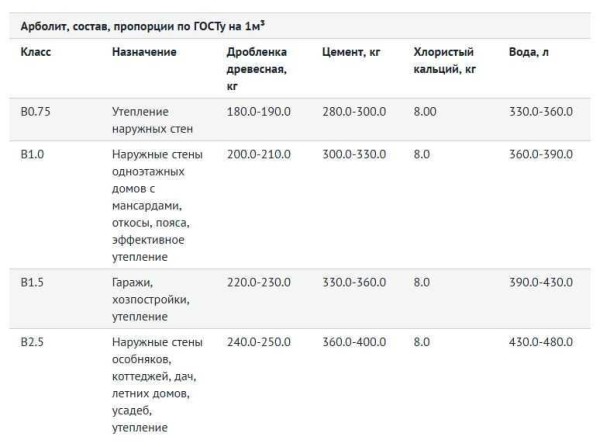

Com qualsevol material de construcció, el formigó de fusta es divideix en classes de resistència. Per a la construcció de parets portants de cases, la classe de resistència requerida és B 2.5.

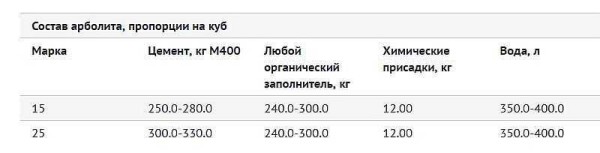

La quantitat de materials necessaris per metre cúbic de solució de formigó de fusta es troba a la taula (foto superior).

Tecnologia de premsat

Tots aquests components es barregen, a partir dels quals es formen blocs. Hi ha diverses tecnologies:

- només prement:

- manual a terra (cal un gran esforç);

- apisonament manual sobre una taula vibrant.

- premsat amb vibració en una màquina vibradora.

La forma més senzilla és el premsat manual. Però és difícil controlar d’aquesta manera la densitat i la força dels blocs resultants.

Condicions normals de producció

Per al procés normal d’hidratació del ciment, es requereix una temperatura mínima de + 12 ° C. No hi ha altres condicions. La particularitat de la producció és que després de la formació del bloc, han de passar almenys 2-3 setmanes abans de començar el seu ús.Durant aquest temps, el ciment guanyarà aproximadament un 50-60% de resistència (depenent de la temperatura) i ja podeu treballar amb els blocs. És a dir, els blocs s’han de fer molt abans de l’inici de la construcció. Tenint en compte que les fitxes han de tenir una criança mínima de 4 mesos abans d’utilitzar-les, podeu començar un any abans de la construcció.

Un altre punt pràctic: si fabricareu blocs de formigó de fusta amb les vostres mans, a més d’una plataforma per pastar i emmagatzemar components, necessiteu una plataforma per assentar els blocs. El lloc ha d’estar cobert, protegit de la pluja i el sol. No hi hauria d’haver esborranys.

Estelles de formigó de fusta: com arribar o on comprar

Les millors estelles de fusta per a formigó de fusta s’obtenen a partir de pi i avet. També es pot utilitzar làrix, però quan es barreja, es duplica la quantitat d’additius químics. A partir de fustes dures GOST permet l'ús de trèmol, faig, bedoll, àlber. Els requisits principals són:

- Les dimensions màximes són de 40 * 10 * 5 mm. Experimentalment, s’han establert els paràmetres òptims de les fitxes: uns 25 mm de llargada, 5-10 mm d’amplada i 3-5 mm de gruix. Els blocs de formigó de fusta més duradors s’obtenen a partir d’aquestes matèries primeres.

- La quantitat d’escorça no ha de superar el 10%.

- No hi hauria d’haver pols, sorra, terra, impureses. Les estelles s’eliminen de petites fraccions, la pols i la sorra amb l’ajut d’un tamís, i les grans inclusions foranes s’eliminen manualment (sovint es tracta de trossos de terra o de pedres).

- No hauria d’haver-hi cap motlle ni podridura visible.

Les millors estelles de fusta s’obtenen a partir de residus de fusta grumollosa. Primer es fa passar per trituradores i després es tritura en un molí de martells. Per a això es poden utilitzar els mecanismes següents:

- Talladores de disc amb ganivets regulables. No es poden ajustar tots per obtenir la mida de xip requerida, però les dimensions seran properes.

- Trituradores de ganivets rotatius. En surten xips estrets i estrets i la longitud és ajustable. Per tant, aquesta és una bona opció. Només hi ha un "però": hi ha molts ganivets i amb un ús prolongat cal canviar-los o soldar-los (no s'afilen). Com a punt positiu, afegim que es poden utilitzar trituradores d’aquest tipus per triturar de nou les estelles de procés obtingudes durant el primer triturat (després de la reconfiguració).

- Trituradores o trituradores de corrons. Aquest equip car (aproximadament 1 milió de rubles), i sobretot importat, però és excel·lent, ja que està fet per a certes mides de xips.

Si fabriqueu estella de fusta vosaltres mateixos: no és una opció, podeu comprar-la. Si és possible, podeu posar-vos d’acord a la planta on es produeix formigó de fusta. Comproveu només els paràmetres dels xips. Si no n’hi ha cap a prop, podeu treure encenalls de les màquines de calibratge. Alguns d'ells es poden ajustar perquè les fitxes no siguin gruixudes.

Característiques de la fabricació de morter per a blocs de formigó de fusta

Els residus de fusta contenen sucres. Si s’utilitzen matèries primeres fresques, els sucres poden començar a fermentar, cosa que destruirà la integritat del bloc. En pastar, s’afegeixen additius químics a la solució que neutralitzen el seu efecte (got d’aigua, clorur de calci, sulfat d’alúmina, calç). Es poden afegir en combinacions: clorur de calci amb got d’aigua o sulfat d’alúmina amb calç. El pes total dels additius no ha de superar el 8%.

Hi ha altres maneres de descompondre els sucres. El més senzill, però que requereix un llarg període de temps, és mantenir les fitxes durant almenys 90 dies en un munt en l'aire. Si no hi ha manera d’esperar, les patates fregides es remullen durant 3 dies amb llet de calç, remenant de tant en tant. Després el colen, no l’assequen, d’aquesta forma s’utilitza per pastar. Només en aquest cas s’ha de tenir en compte que es necessita molta menys aigua. Aquest mètode funciona bé, però és molt problemàtic. És més fàcil trobar l’oportunitat de comprar additius químics.

El procediment i les característiques de barrejar la solució

Per barrejar la solució, s’utilitza una batedora de formigó de tipus forçat.També podeu utilitzar una "pera" gravitacional ordinària, però heu de pastar-la durant molt de temps, tot i que podeu adaptar-la; inclineu la pera el més baix possible durant el pastat (quan es planteja, gairebé no es barreja).

En primer lloc, s’aboca serradures, s’hi afegeix una mica d’aigua. Mentre el serradur es mulla, els additius químics es dilueixen en una petita quantitat d’aigua i es descarreguen a una batedora de formigó. Quan tota la fusta està uniformement mullada, s’aboca ciment. Es carrega en porcions, esperant una distribució uniforme a tot el volum. El ciment hauria d’envoltar-se de cada estella per tots els costats. Això només és possible si les serradures estan ben mullades, per tant supervisem detingudament aquesta etapa.

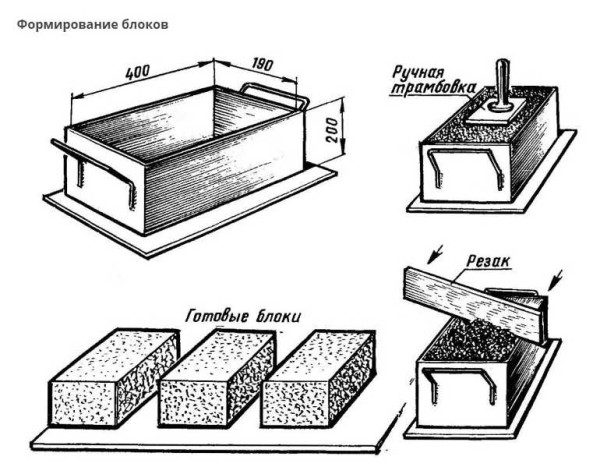

Emmotllament de blocs

La solució s’estén als motlles. La majoria de les vegades són de metall, representen una caixa amb nanses sense fons. El formulari es col·loca sobre una superfície plana (un tauler, per exemple). Amb l’aparellament manual, els formularis s’omplen amb una solució de formigó de fusta, capa per capa, cadascun dels quals es premsa amb una plataforma metàl·lica amb un mànec. Per tal que l’aire pugui escapar millor, el gruix del material es perfora diverses vegades amb una vareta metàl·lica, després de la qual cosa es torna a prémer. Aquest procediment es pot repetir diverses vegades, fins arribar a la densitat de capa desitjada, després de la qual cosa podeu completar el següent. Les capes s’aboquen fins a la vora superior del bloc, després de l’aparició final, la part superior s’anivella, tallant l’excés amb una barra metàl·lica.

Podeu utilitzar una palanca mecànica o amb accionament. En aquest cas, l'esforç es desenvolupa de manera significativa i es pot carregar tot el volum alhora, si cal, complementant-lo fins a la vora. Per aconseguir una densitat elevada, podeu prémer diverses vegades, augmentar i després debilitar la pressió. L’experiència demostra que amb aquest principi de fabricació de blocs de formigó de fusta són més duradors, el premsat (la restauració de la forma a causa de la força elàstica de les estelles) apareix molt menys.

S’obtenen blocs de millor resistència i amb menys esforç si s’afegeix vibració al procés de premsat. En aquest cas, els esforços necessaris per obtenir la força requerida es redueixen significativament. A aquests efectes, es fabriquen taules vibrants. I el procés s’anomena vibració amb càrrega.

El bloc format es transporta sobre un suport fins al lloc d'assecat. Si la solució ho permet i el bloc manté la seva forma, es pot eliminar el marc. Però de vegades els blocs de formigó de fusta casolans pecen pel fet que la solució resulta massa líquida; és més fàcil muntar-la d’aquesta manera. En aquest cas, els blocs es deixen al motlle durant un dia. L'ús i el transport de blocs és possible no abans de 2-3 setmanes després de l'emmotllament.

Característiques de la construcció dels seus blocs de formigó de fusta

Els blocs es col·loquen segons el tipus de maó, amb embenat de les juntes, sobre un morter de ciment i sorra. De les característiques: el gruix de la costura és d’uns 8-10 mm. Entre la fonamentació i la primera fila de blocs, s’ha de fer una impermeabilització de tancament de molt alta qualitat. Es tracta d’excloure del sòl la succió d’humitat a través de la base. Fem impermeabilitzacions combinades: primer impregnem de mastic de betum o qualsevol altra impermeabilització de revestiment, a sobre posem impermeabilització de rotlle. Anteriorment, sempre es feia servir material per a sostres, però avui en dia és de mala qualitat i s’ensorrarà en un parell d’anys. I és important excloure les fuites d’humitat (a causa de l’alta absorció d’aigua del formigó de fusta), per tant, utilitzeu una impermeabilització o alguna cosa similar. És possible, en dues capes, també untar-se amb llentiscle bituminós.

El següent matís és la maçoneria sobre finestres i portes. El millor és utilitzar blocs especials en forma d’U per col·locar el marc de reforç i 4 barres de reforç amb un diàmetre de 10-12 mm. És millor lligar-lo perquè hi hagi menys possibilitats de corrosió. En primer lloc, els blocs amb ranures s’instal·len per sobre de l’obertura. Es poden recolzar des de baix amb un tauler i separadors. Després es posa el marc, s’aboca tot amb formigó. Deixeu l'estructura per un dia, després del qual es poden treure els accessoris i continueu col·locant.

Al vídeo hi ha molts matisos de construir una casa a partir de blocs de formigó de fusta.